«Экструзия профильных изделий из термопластов»

Значительную долю производства профильных изделий из термопластов составляют профили из вспененных материалов и, в первую очередь, из композиций на основе жесткого пено-ПВХ. Для вспененных изделий характерна устойчивость к гниению и воздействию микроорганизмов, относительно высокие механические свойства, малая масса и невысокая стоимость. Если профили используются как полуфабрикат, то для их дальнейшей обработки применяют обычные деревообделочные и металлорежущие станки и проводят такие операции, как распиловка, строгание, фрезерование, сверление, выдалбливание и т. д. Соединение профилей может осуществляться при помощи гвоздей, шурупов, скобок, винтов, а также склеиванием. Профили из вспененных материалов имеют высокую жесткость и прочность на смятие.

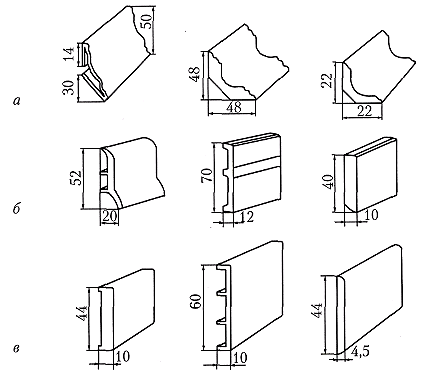

Ассортимент профилей из пено-ПВХ обширен: сплошные и полые изделия различной конфигурации и с различной толщиной стенок, профили для обшивки стен, потолков, фасадов, плинтусы, отделочные планки, некоторые виды подоконников. Из пено-ПВХ изготавливают даже дверные панели, сплошные или полые с перегородками (в основном для межкомнатных дверей, душевых и гардеробных кабин. Многослойные трубы со вспененной сердцевиной в некоторых случаях постепенно вытесняют традиционные стальные трубы, так как им не нужна наружная теплоизоляция. На рис. 1 приведены примеры профилей из пено-ПВХ.

Рис.1. Галтели (а), плинтусы (б), наличники и планки (е) из пено-ПВХ

В зависимости от применяемой технологии и конструктивного оформления оснастки возможно изготовление профилей с гладкой, матовой или шероховатой поверхностью. Некоторые производители наносят на поверхность пенопрофилей покрытие из мелкой гранитной или мраморной крошки (например, фирма Dollken, Германия), придавая фасадам зданий вид декоративной штукатурки. Здания, облицованные такими профилями, «дышат», поскольку такая облицовка газопроницаема.

Вспененные профильные изделия, как правило, являются декоративно-отделочными и реже конструкционными, поэтому к ним, в первую очередь, предъявляются требования экономичности и возможности использования для их изготовления наиболее дешевых композиций и стандартных экструзионных линий с минимальными переделками. Большинство выпускаемых промышленностью жестких пенопрофилей производится по методу химического вспенивания и имеют плотность 0,5-1,2 г/см3 и толщину внешней монолитной оболочки 0,1-1 мм.

Методы производства вспененных профилей

Кратко рассмотрим методы производства профилей и труб из вспенивающихся материалов.

Процесс Celuka (фирма Kuhlman, Франция)

В основу процесса положены регулирование и контроль процесса вспенивания термопласта на выходе из головки специальной конструкции и охлаждение экструдата снаружи с помощью калибрующего устройства, установленного вплотную к головке. Калибрующее устройство имеет такие же размеры поперечного сечения, как и фильера (мундштук), поэтому вспенивание материала происходит внутрь. По этому методу можно получать профили различной конфигурации с монолитной поверхностью и жесткими допусками на размеры, поскольку материал подвергается сжатию в калибрующем устройстве до тех пор, пока форма профиля не стабилизируется.

Процесс Gedal (фирма CdF Chemie, Франция)

Оборудование для производства вспененных профилей по методу Gedal по сравнению со стандартным требует лишь незначительных переделок в конструкции экструзионной головки и контроле процесса вспенивания. Вспенивание экструдата осуществляется на выходе из фильеры, сечение которой к выходу непрерывно сужается. Особенностью процесса является строгий контроль за изменением размеров при вспенивании в направлениях перпендикулярных оси экструзии.

Процесс позволяет получать облегченные профили высокого качества с плотностью 0,5-1,2 г/см3 из различных термопластов на стандартном экструзионном оборудовании.

Процесс Goodrich (фирма Goodrich, США)

Этот процесс мало отличается от обычного процесса экструзии труб и профилей из термопластов. Вспенивание экструдата осуществляется на выходе из головки. Далее экструдат попадает в вакуумную ванну, в которой установлена калибрующая втулка или пластины. Непосредственное охлаждение экструдата водой интенсифицирует процесс образования твердой гладкой корки, толщина которой составляет 0,1 мм и более. Качество поверхности профиля несколько хуже, чем у изделий, полученных по методу Celuka, однако данный способ производства более доступен, так как предусматривает использование стандартного оборудования и не требует затрат на приобретение отдельных запатентованных устройств и приспособлений.

Процесс позволяет получать профильные изделия открытого типа сечением 0,5-4,50 см2 со скоростью отвода 3-12 м/мин.

Производство труб и трубообразных вспененных профилей

Одним из основных процессов производства труб из пено-ПВХ является процесс Armocell фирмы Armosig, Франция. Для реализации способа применяются экструзионные головки высокого сопротивления, имеющие перед формующей частью специальную зону декомпрессии. По сравнению с традиционными головками для производства труб из НПВХ в данной головке на основе анализа течения вспененного материала изменены размеры некоторых деталей.

Вакуумное калибрующее устройство располагается, как обычно, на некотором расстоянии от головки, которое подбирается экспериментально.

Процесс позволяет получать трубы и трубообразные профили из любых известных вспенивающихся композиций ПВХ, количество порофора в которых находится в пределах 0,2-0,3 в. ч. Плотность экструдируемых изделий составляет 0,8-0,9 г/см3.

Оборудование для производства вспененных труб и профилей

Типичная экструзионная линия для производства труб или профилей из пено-ПВХ, так же как и обычная линия, состоит из экструдера с системой загрузки материала, экструзионной головки с формующим инструментом для трубы или профиля, калибрующего устройства, охлаждающей системы, тянущего устройства, приспособления для резки и устройства для приемки готовой продукции. В некоторых линиях между охлаждающей ванной и тянущим устройством могут быть установлены маркирующие устройства (например, на основе струйного принтера), автоматические толщиномеры и измерители длины, устройства для декорирования.

Экструдеры

Для производства труб и профилей из вспенивающихся ПВХ-материалов применяют одно- или двухшнековые экструдеры. Большинство профилей получают на экструдерах с диаметром шнека 45-90 мм. Диаметр шнека одношнекового экструдера можно подобрать в зависимости от площади поперечного сечения профиля: при площади сечения менее 5 см2 — 30 мм; 5-10 см2 — 45 мм, для F> 10 см2 D составляет 60-90 мм (F — площадь поперечного сечения профиля, D — диаметр шнека экструдера). Длина шнека должна быть не менее 20D, более предпочтительны шнеки с длиной 24D и выше.

Для переработки пено-ПВХ на одношнековых машинах могут использоваться двух- или трехзонные шнеки со степенью сжатия 1,5-3,0. Длина зоны плавления для них достигает 10D, а глубина канала в этой зоне может составлять до 10% от D. Длина зоны дозирования составляет 0...4 D. Наконечники шнеков должны быть такими же, как и для переработки обычных композиций НПВХ. Сечение канала в области наконечника не должно вызывать резких поворотов материала и резких перепадов давления.

Для переработки порошкообразных вспенивающихся композиций НПВХ применяют двухшнековые экструдеры. Они позволяют обеспечить однородное температурное поле расплава по сечению каналов формующего инструмента, что необходимо для равномерного вспенивания и постоянства плотности материала в изделии. При использовании двухшнековых экструдеров сопротивление головки практически не влияет на процесс пластикации, поэтому при изменении формующего инструмента требуется лишь минимальная корректировка режима экструзии.

Подача композиции для питания шнеков производится принудительно дозирующим шнеком. Предварительной подсушки композиции перед переработкой не требуется.

Системы охлаждения

Длина пути охлаждения вспененных профилей при экструзии больше, чем для монолитных материалов, так как теплопроводность пеноматериала значительно ниже. Охлаждение пенопрофилей после калибрования производят в охлаждающих ваннах погружением или разбрызгиванием воды из форсунок. Применение разбрызгивающих форсунок позволяет дифференциально охлаждать участки разнотолщинных профилей. В конце зоны охлаждения для устранения повышенной криволинейности профиля иногда устанавливают устройства для термообработки с помощью подачи горячего воздуха или с помощью инфракрасного излучения.

Тянущие устройства

Для отвода вспененных профилей используют траковые, ленточные или роликовые тянущие устройства с резиновыми накладками, обеспечивающими сохранность формы профиля при сжатии траков, лент или роликов. При использовании блоков «сухих» калибраторов эффективная длина зоны контакта с поверхностью профиля должна составлять не менее 700 мм.

Режущие устройства

Резка пенопрофилей при экструзии осуществляется быстроходными вращающимися дисковыми пилами с мелким зубом. Скорость резки достигает 15 м/мин. Для отбора пыли при резке необходима установка пылесборников.

Оборудование для декорирования

Для нанесения рисунка или печати на поверхность пенопрофилей используют обычные установки, применяющиеся при облагораживании монолитных изделий.

Принцип декорирования вспененных профилей такой же, как и для полуфабрикатов из дерева. Нанесение рисунка на поверхность профиля осуществляется машинами-грейнерами, позволяющими наносить печать с одной или с обеих сторон. Ширина нанесения печати на таких машинах 300-450 мм, скорость нанесения печати 20-45 м/мин. Участок декорирования лучше размещать в отдельном помещении, поскольку это уменьшит вероятность образования дефектов на поверхности профилей от пыли порошкообразных композиций.

Технологическая оснастка

Экструзионные головки. Головки для производства профилей из вспененных материалов можно условно разбить на три типа:

• для производства толстостенных профилей с толщиной стенки 3-15 мм;

• для производства тонкостенных, плоских и полых профилей;

• для профилей, состоящих из монолитного и вспененного слоев.

Головки для толстостенных профилей. Вход в головку рекомендуется выполнять относительно широким, поскольку при малом сечении канала могут возникнуть большие сдвиговые напряжения и наблюдаться повышение температуры расплава, что вызовет преждевременное вспенивание или разложение материала.

Использование решеток на входе в головку целесообразно только при производстве особо толстостенных изделий и низком давлении в головке, которое не может предотвратить преждевременное вспенивание материала. Во избежание застаивания и разложения полимера отверстия на входе в решетку должны быть раззенкованы. Между концом шнека и решеткой не должно быть большого объема полости, поскольку в этом случае возможно налипание материала на рабочие поверхности каналов головки и его разложение.

Размеры формующих каналов головок для изготовления профилей из вспенивающихся материалов должны учитывать одновременное проявление на выходе из головки разбухания экструдата и химического вспенивания, которые невозможно разделить и оценить вклад каждого из процессов. Они зависят от конструкции шнека, скорости экструзии, формы и размеров поперечного сечения профиля, рецептуры материала и способа калибрования. Гидравлическое сопротивление головки при проектировании следует подбирать из условия предотвращения вспенивания расплава в головке. Поскольку неизвестно, при каком фактическом давлении будет начинаться преждевременное вспенивание, то лучше с самого начала запроектировать повышенное сопротивление головки с возможностью его уменьшения после испытаний.

Размеры отверстия следует принимать с учетом умеренного обжатия экструдата в калибрующем устройстве. Экспериментально установлено, что экструдат пено-ПВХ, выходящий из канала прямоугольного сечения, увеличивает толщину на 30-80% и ширину на 10-30%. В табл.1 приведены рекомендуемые размеры формующего отверстия в зависимости от размеров профиля.

Таблица 1. Размеры формующего отверстия для прямоугольных участков профилей

| Размер | Профиль, мм | Фильера, мм |

| Ширина B | 12-32 | 0.6B |

| 32-57 | 0.7B | |

| 57-83 | 0.8B | |

| Толщина h | 3-13 | 0.5h |

Длина формующего участка для вспененных материалов принимается меньше, чем для невспененных, поскольку с увеличением длины канала расширяется зона падения давления, и вспенивание расплава может начаться уже в головке. Обычно длина формующего участка не превышает 10-15 мм. Чем меньше размеры профиля, тем короче должна быть формующая длина.

При конструировании фильеры следует предусмотреть возможность корректировки рабочих каналов при доводке. Как обычно, следует ориентироваться на возможное увеличение проходного сечения за счет удаления слоя металла, нежели на его уменьшение при использовании более трудоемких операций (напаивание, приварка). Более точная регулировка скоростей течения достигается за счет изменения длины формующего участка, высоты канала на входе или при использовании комбинации этих методов.

При экструзии разнотолщинных профилей в формующем канале рекомендуется устанавливать тонкие перегородки (толщиной 1-1,5 мм), отделяющие участки с различной толщиной. К выходу перегородки должны сходить на нет и заканчиваться за 3-7 мм до выхода из фильеры.

При производстве толстостенных профилей на входе в формующий канал целесообразно дросселирование потока путем сужения проходного сечения до 10% от высоты формующего канала. Это позволяет поддерживать в формующей зоне необходимое давление и облегчает выравнивание скоростей течения расплава по краям канала. Длина участка с резко суженным сечением 1-2 мм, вход и выход из зоны дросселирования не должны иметь застойных зон.

Отверстие на выходе из фильеры рекомендуется скруглить, минимальный радиус округления составляет 0,3 мм.

Сборную фильеру, по мере возможности, не следует излишне часто разбирать и собирать.

Головки рассмотренного типа чаще используются в процессе Goodrich.

Головки для экструзии тонкостенных профилей. Тонкостенные профили (толщина стенок не более 1,5 мм), например, плоские пластины, экструдируют через прямоточные щелевые головки. Форма подводящих каналов должна обеспечивать равномерный выход расплава по сечению и не иметь застойных зон. Сопротивление таких головок высокое и не вызывает опасения преждевременного вспенивания материала в головке. Подобные головки применяются для производства профилей с плотностью 0,5-0,7 г/см3.

Головки для экструзии профилей с компактным внешним слоем. Профили этого типа получают либо по методу Celuka, либо путем соэкструзии вспененного и монолитного жесткого ПВХ.

Экструзионная головка работает в комплекте с калибрующим устройством, которое устанавливается вплотную к головке. Головка предназначена для экструзии профилей с толщиной стенок более 5 мм и с плотным поверхностным слоем толщиной до 1 мм. При вспенивании происходит заполнение внутренней полости, поэтому необходимо правильно выбирать форму и размеры сечения фильеры.

Соэкструзией вспененного и жесткого ПВХ получают профили с относительно малой плотностью, но высокой жесткостью и прочностью, при этом получение гладкой наружной поверхности практически не вызывает затруднений. Степень изменения площади поперечного сечения (степень сжатия) при переходе в канал совместного течения двух материалов должна быть, по возможности, минимальной, длина формующего канала — 10-20 мм.

При конструировании соэкструзионных головок учитывают опыт эксплуатации головок для соэкструзии аналогичных монолитных материалов.

Калибрующие устройства

В зависимости от применяемого способа формования пенопрофиля калибрующее устройство устанавливается вплотную к экструзионной головке (процессы Celuka, Gedal) или находится на некотором расстоянии (25-100 мм) от нее (процессы Goodrich, Armocel).

Качество поверхности профиля в значительной мере зависит от расстояния между мундштуком и калибратором, а также от температуры стенок последнего. При малом расстоянии и холодном калибраторе получают гладкую поверхность и высокую плотность изделия. При малом расстоянии и горячем калибраторе достигается гладкая поверхность и низкая плотность в поверхностных слоях. Это следует принимать во внимание при отработке технологии экструзии пенопрофилей.

Калибрующее устройство лишь в минимальной степени должно ограничивать вспенивание экструдата (не более чем на 10%), поэтому, принимая во внимание данные табл. 1, высота щели фильеры должна быть меньше высоты канала калибра на 20-70%, а ширина щели - на 0-20%.

Усадка вспененных профилей незначительна, поэтому размеры отверстия калибра принимают равными номинальным размерам профиля.

Во избежание задиров и других поверхностных дефектов в калибраторе не должно быть острых кромок. На входе в калибратор целесообразно иметь входную зону длиной 10-15 мм с углами наклона образующих к оси экструзии 5-7°.

Длину длинномерного калибрующего устройства обычно принимают равной 400-600 мм. Если необходима повышенная точность изделия, то возможна установка двух или более последовательно расположенных сухих блоков калибраторов. Допускается также применение более коротких блоков, разделенных короткими открытыми коробами для подачи воды, используемой для охлаждения и смазки.

Рабочие поверхности калибратора должны быть гладкими, но не полированными. В качестве материалов для изготовления калибраторов используют бронзу, латунь с хромированием, сплавы алюминия с анодированной поверхностью, нержавеющую сталь. Нержавеющая сталь в настоящее время применяется чаще вследствие большей износостойкости и более простой обработки.

Конструкции длинномерных вакуумных калибраторов аналогичны применяемым при изготовлении монолитных профилей. Для снижения трения пеноматериала о стенки калибратора их покрывают фторопластовой эмульсией, либо вводят смазку (например, водяную) в процессе калибрования.

Источник: «Экструзия профильных изделий из термопластов», издательство Профессия